Cómo elegir la válvula de compuerta correcta

Elija una válvula de compuerta con una construcción robusta y duradera y evite costosos reemplazos. Cinco criterios de selección generales pueden ayudar a tomar la decisión correcta.

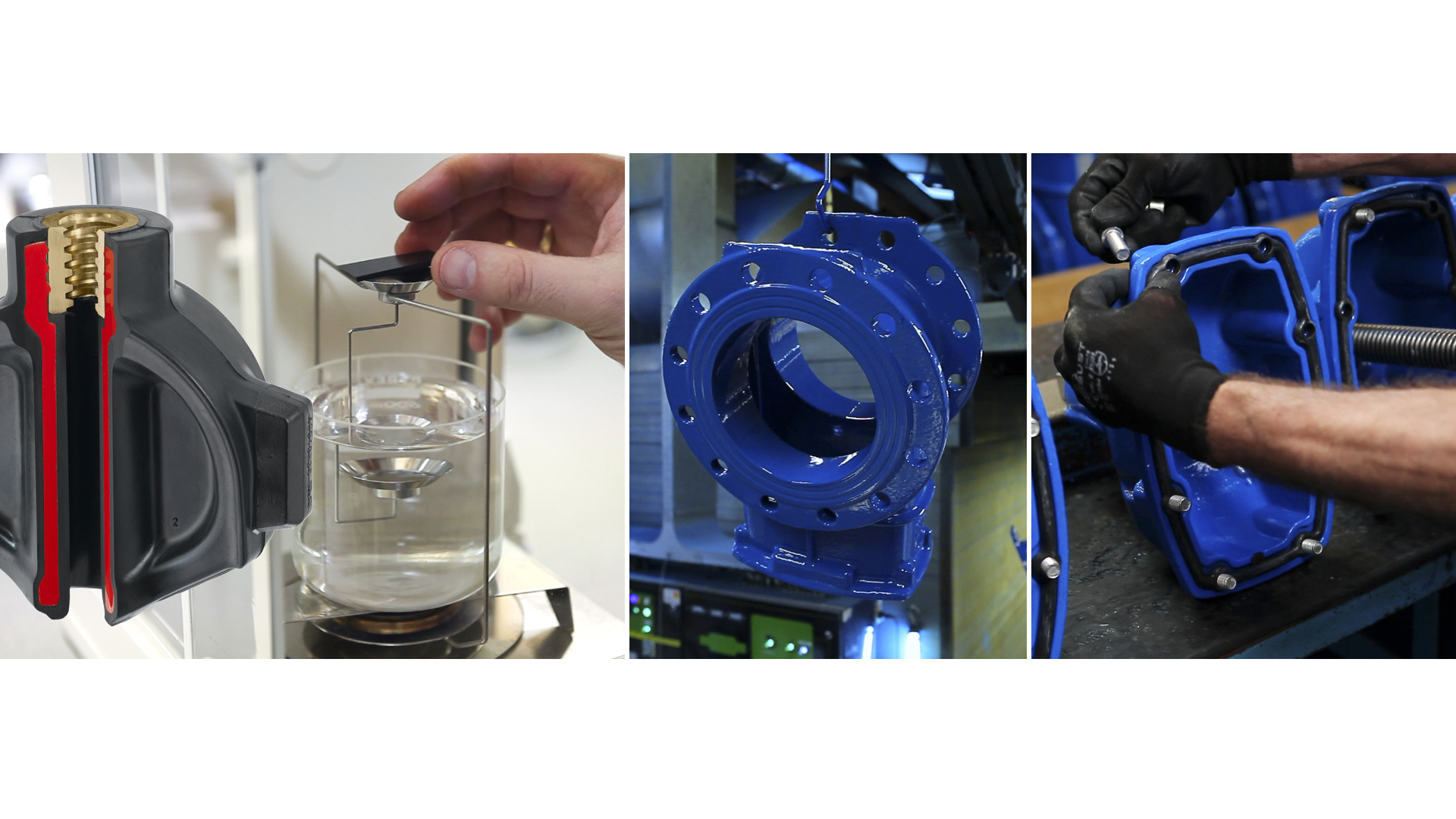

1) Diseño de la compuerta

La compuerta es el componente que realiza el sellado en una válvula de compuerta y por lo tanto es crucial. Considere lo siguiente:

- Tuerca de la compuerta: La tuerca de la compuerta conecta la compuerta con el eje. Hay dos diseños básicos de tuercas de compuerta: Un diseño de tuerca suelta o “loca” donde la tuerca de latón se desliza en una ranura en el núcleo de la compuerta y un diseño de tuerca fija donde la tuerca se integra en el núcleo de la cuña. Con un diseño de tuerca fija el número de piezas móviles se reduce, eliminando así el riesgo de corrosión como resultado de que las piezas móviles dañen el caucho de la compuerta. Por lo tanto, se recomienda sin ninguna duda, un diseño de tuerca fija a la compuerta.

- Guías y zapatas de la compuerta: La compuerta se expone a las fuerzas de fricción y tensión cuando la válvula se abre y se cierra durante su operación. Las guías en la compuerta alojadas en los rieles correspondientes del cuerpo ayudan a estabilizar la posición de la compuerta durante la operación y aseguran que el eje no se doble aguas abajo debido a la velocidad del flujo. Las zapatas de la compuerta ayudan a garantizar que el caucho en la superficie de la compuerta no se desgaste como resultado de la fricción entre la compuerta y la guía en el cuerpo. Debemos asegurarnos de que las zapatas estén bien fijadas a la compuerta y que la capa de caucho bajo las zapatas sea suficiente como para evitar la corrosión del núcleo de la compuerta.

- Caucho: Es vital para la estanqueidad de la válvula que la compuerta esté completamente vulcanizada con caucho y que el volumen de goma en el área de sellado de la compuerta sea suficiente para absorber las impurezas en el asiento. Es importante una sólida unión entre el caucho y el núcleo de la compuerta para asegurar un sellado correcto incluso cuando el caucho está comprimido y así evitar la corrosión progresiva incluso si un objeto afilado penetra en el caucho durante el cierre de la válvula.

2) Calidad del caucho

La calidad del caucho es fundamental tanto para la durabilidad como para el funcionamiento de la válvula. El caucho debe ser capaz de soportar el continuo impacto de impurezas y productos químicos sin ser dañado y debe ser capaz de absorber pequeñas impurezas en el asiento para un cierre estanco. Considere lo siguiente:

- Capacidad de compresión: La capacidad de compresión significa la capacidad del caucho de recuperar su forma original tras haber sido comprimido. La norma EN 681-1 establece los requisitos mínimos para la capacidad de compresión, cuanto mejor sea esta capacidad de compresión, mejor será la capacidad del caucho para recuperar su forma y cerrar 100% estanco año tras año.

- Formación de película biológica: Las sustancias orgánicas tales como aceites y ceras parafínicas medicinales migran del compuesto del caucho y actúan como nutrientes para los microorganismos que comenzarán a formar una película biológica causando la contaminación del agua potable. Seleccione válvulas en las que el caucho de la compuerta garantice una mínima formación de película biológica.

- Resistencia a los productos químicos de tratamiento de agua: El cloro y otros productos químicos se utilizan comúnmente para limpiar conducciones nuevas o desinfectar las viejas. El ozono y el cloro también se pueden añadir al agua en bajas concentraciones para que sea potable. El compuesto de caucho no debe degradarse ni agrietarse como resultado del tratamiento químico del agua potable ya que causaría la corrosión del núcleo de la compuerta.

- Certificación para agua potable: Todos los componentes de caucho en contacto con el agua potable deben tener una aprobación para agua potable. Si no se requieren aprobaciones específicas locales, el caucho en contacto directo con el agua potable debe contar con alguna de las aprobaciones principales como DVGW/KTW, KIWA o NF.

3) Protección externa contra la corrosión

La protección externa contra la corrosión es fundamental para la vida útil de la válvula. Se recomienda un recubrimiento de epoxi uniforme de acuerdo con la norma DIN 3476 parte 1, EN 14901 y el cumplimiento de los requisitos GSK*. Esto implica lo siguiente:

- Limpieza mediante granallado: Según ISO 12944-4.

- Espesor de la capa: mín. 250 μm en todas las áreas.

- Ensayo mediante Metilisobutilcetona (ensayo MIBK): El curado del recubrimiento epoxi debe comprobarse con un ensayo MIBK. Una gota de metil isobutilcetona se deposita en una sobre una superficie horizontal revestida de epoxi a temperatura ambiente. Pasados 30 segundos, la zona de ensayo se limpia con un paño blanco. Se comprueba que la superficie de ensayo no se haya vuelto mate ni se haya embadurnado, y que el paño permanezca limpio. La prueba se lleva a cabo 24 horas después del proceso de revestimiento.

- Resistencia al impacto: La prueba de resistencia al impacto se realiza a temperatura ambiente justo después del proceso del revestimiento mediante un cilindro de acero inoxidable lanzado sobre la superficie del revestimiento a través de un tubo de un metro de largo que corresponde a una fuerza de impacto de 5 Nm. Tras cada impacto, la pieza se ensaya eléctricamente y no debe aparecer ningún punto de penetración eléctrica.

- Revestimiento libre de poros: El revestimiento tiene que estar por completo libre de poros penetrantes para evitar la corrosión de la fundición. Se utiliza un detector de porosidad de 3 kv con un electrodo de pincel para detectar y localizar cualquier poro en el revestimiento.

4) Estanqueidad

Hay dos cuestiones de diseño importantes:

- Empaquetadura del eje: La empaquetadura colocada entre la tapa y el eje mantiene la presión en el interior de la válvula/conducción. Los elementos de la empaquetadura del eje se deben siempre diseñar para no necesitar mantenimiento, para asegurar la estanqueidad durante la vida útil de la válvula o por lo menos cumplir los requisitos de vida útil según EN 1074-2. El sello inferior que retiene la presión interior debe diseñarse preferiblemente como un sello hidráulico que proporcione mayor estanqueidad a mayor presión interna. Las juntas tóricas proporcionan una seguridad adicional alrededor del eje. Para proteger los sellados contra la contaminación exterior, se debe colocar una junta en la parte superior del eje. Por razones de seguridad y salud, se debe utilizar un compuesto de caucho EPDM de alta calidad aprobado para agua potable cuando se produzca contacto directo con el agua potable.

- Estanqueidad tapa/cuerpo: La estanqueidad entre la tapa y el cuerpo se puede lograr mediante el uso de una junta alojada en un receso en la tapa de la válvula. Este diseño garantiza que la junta permanecerá correctamente posicionada y no se expulse como resultado de sobrepresiones. Para proteger los tornillos de la tapa contra la corrosión, la junta de la tapa debe rodear los tornillos y estos deben estar embutidos en la válvula de manera que las roscas no se expongan al entorno.

5) Desempeño general

Cuando se opera una válvula de compuerta ya sea por volante o por medio de un actuador eléctrico es importante prestar atención al par de maniobra y de cierre.

- Par de maniobra: El par necesario para operar la válvula desde la posición abierta hasta la posición cerrada debe estar entre 5 Nm y 30 Nm dependiendo del tamaño de la válvula. Es importante tener en cuenta que las válvulas que tienen un par de maniobra inferior a 5 Nm incitan al operario a cerrar la válvula rápidamente, arriesgando así el golpe de ariete y las sobrepresiones en la conducción.

- Par de cierre: El par necesario para cerrar la válvula a una posición estanca. Para válvulas accionadas con volante, este par de cierre debe equilibrarse en función del diámetro del volante de manera que no represente para el operario una fuerza superior a 30-40 kg. Cuando se acciona la válvula con un actuador eléctrico o un reductor manual, el par debe estar dentro de los límites de un actuador de rango estándar. Es importante tener en cuenta que los actuadores normalmente tienen un rango de par que es bastante amplio, y a menudo es la brida de conexión ISO entre la válvula y el actuador la que determina la elección del actuador. Como regla general, las válvulas con brida de conexión ISO deben tener máx. pares de cierre como se indica a continuación:

o Brida ISO F-10, máximo 120 Nm

o Brida ISO F-14, máximo 500 Nm

o Brida ISO F-16, máximo 1000 Nm

- Paso total: Para permitir el uso de dispositivos de limpieza de conducciones, el diámetro interior de las válvulas debe corresponder al tamaño nominal de la válvula.

*GSK significa Schwerer Korrosionsschutz, y es una asociación de calidad independiente con unos 30 miembros, todos ellos principales fabricantes europeos de válvulas y accesorios. GSK describe los requisitos para el revestimiento en sí y para los procedimientos de control del revestimiento terminado.